CTPプレートとは

近年の印刷現場では、デジタルデータから中間メディアを使わず直接刷版(インクをつけてメディアに印刷をする最終的な版)を作るCTP(Computer To Plate)システムが主流になりつつあります。弊社でも、オフセット印刷に使用する刷版をCTPシステムで作成しています。

「CTPプレート」とは、このCTPシステムに対応したアルミベースの印刷版材です。中でも弊社で使用しているのは「サーマルプレート」というものです。「Thermal=熱の」という名前の通り、レーザーの熱(光)によって表面に塗布された樹脂感光層を変質させ、絵柄を刻みます。

弊社ではポジタイプのサーマルプレートを使用しているため、暗室での作業や、環境負荷の高い現像液を使用せず製版ができます。

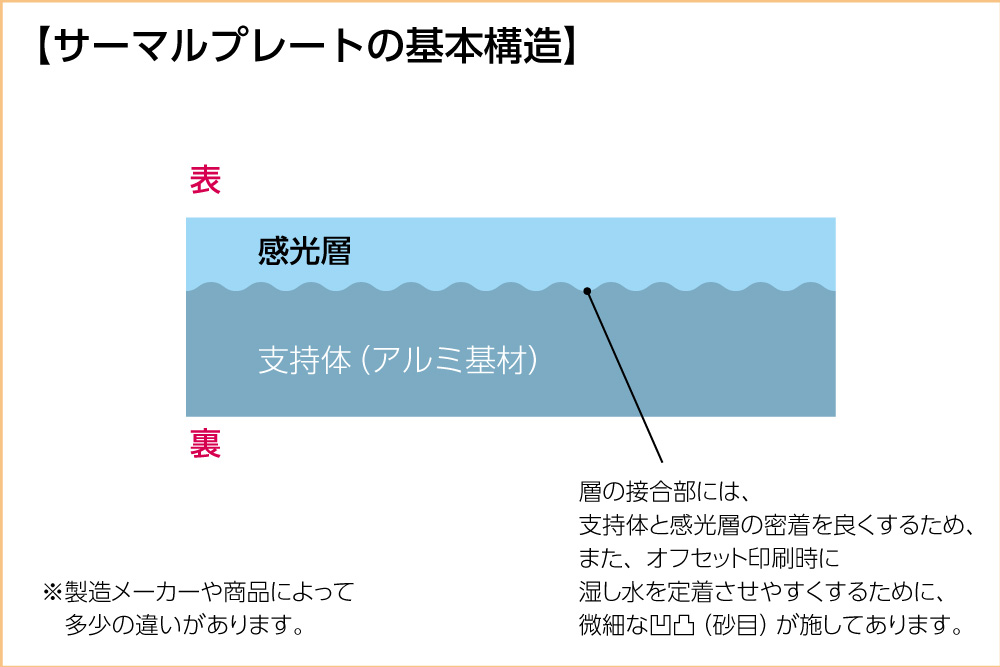

プレートの構造

製造メーカーや商品によって多少の違いはありますが、サーマルプレートの基本構造は、アルミの支持体(基材)と、樹脂製の感光層です。

アルミは親水性、感光層は親油性の素材のため、密着を良くするため、接合部には「砂目」というごく微細な凹凸が施してあります。この砂目には、印刷時に非画線部の水を保つ役割もあります。

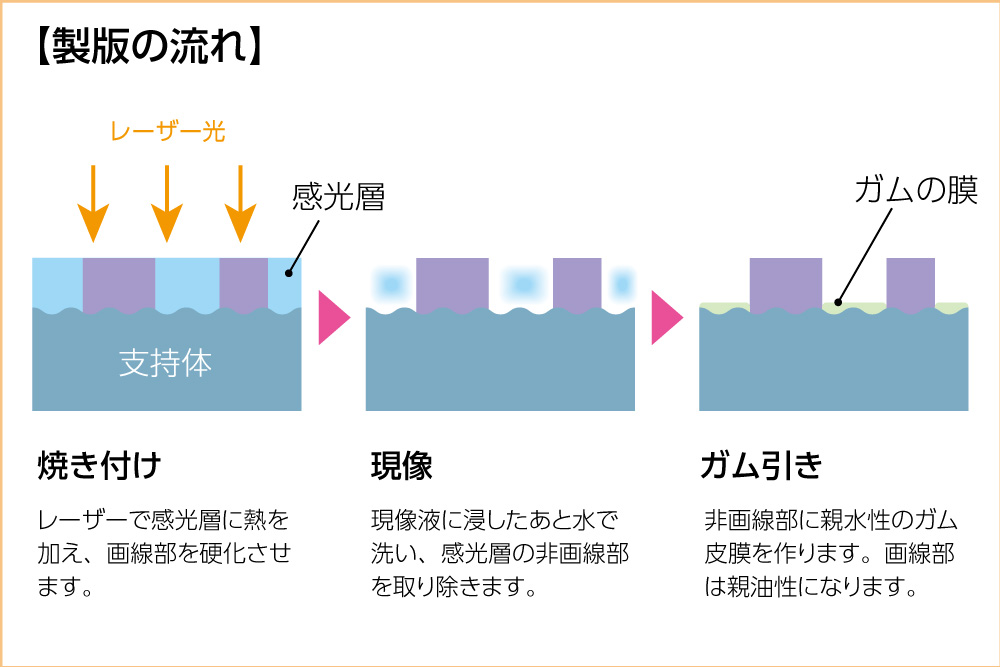

プレートの製版工程は以下の通りです。

1.焼き付け

レーザーで感光層に光を当て、画線部を硬化させます。光の当たったところが固まるので、データはポジ画像(画線部が黒)として作ります。

2.現像

プレートをアルカリ性の現像液に浸し、硬化していない非画線部を溶解させます。これを水で洗い取り除きます。残った画線部(感光層が硬化したところ)は親油性なので水を弾きます。

3.ガム引き

非画線部に親水性のアラビアガムの皮膜を作ります。これによって非画線部はより保水しやすくなり、ガム皮膜が傷や汚れを付きにくくしてくれるようにもなります。

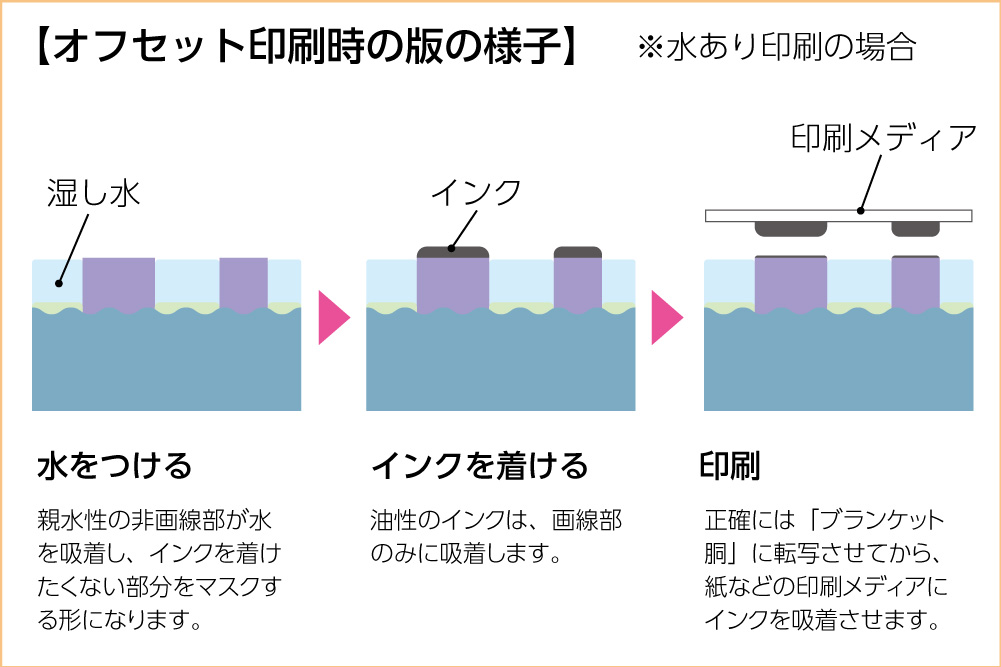

オフセット印刷

サーマルプレートは「平版オフセット印刷」用の版材です。

印刷の流れは、簡略化すると以下の通りです。

1.水をつける

「湿し水」と呼ばれる水を刷版につけ、親水性の非画線部を水で覆います。

2.インクをつける

油性のインクは水と反発し混じり合わないため、水で覆われた非画線部にはインクが着かず、親油性の画線部のみにインクが着きます。

3.印刷

画線部についたインクを、紙などの印刷メディアに移します。正確には「印刷方式」ページの図解のように、刷版を巻きつけた「版胴」から「ブランケット胴」にインクを転写し、ブランケット胴から印刷メディアに転写します。

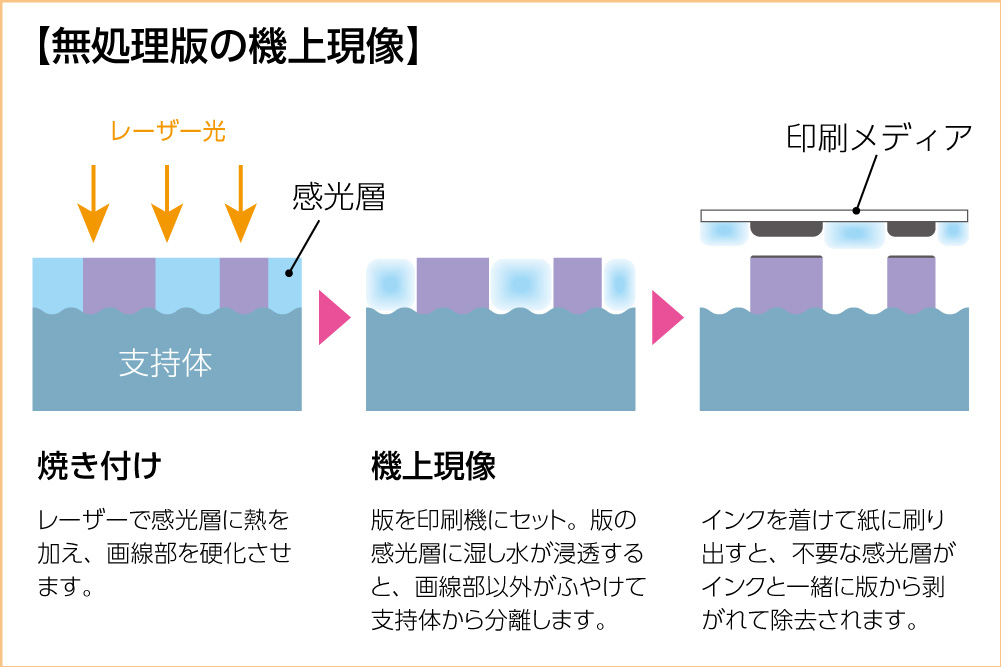

無処理版で環境負荷を軽減

CTPプレートへの移行により、中間メディア(フィルム)を使わなくなっただけでも、現像液などの薬品を含む廃水が出る量はだいぶ減りました。とはいえ、CTPプレートでも現像の工程が必要なため、少量ながら、どうしても廃液などが発生してしまいます。

そのため、版材メーカーでは現像工程のない「無処理版(プロセスフリープレート)」の普及も進めています。無処理版は、絵柄を焼き付けた版をそのまま印刷機にセットし、通常通りの印刷(本番前の刷り出し)を行うだけで画線部と非画線部が分かれて、そのまま印刷できる仕組みになっています(「機上現像」と言います)。

有処理版から無処理版に切り替える時には印刷機の調整が必要になりますが、廃棄物が減り環境負荷を少なくできるだけでなく、現像工程がなくなるぶんコストダウンも実現できます。

また、印刷効率の良いインクや有害性の低い添加剤も開発され、業界全体で環境に負担の少ない印刷を目指しています。